Überlegungen zum Mindestbiegeradius in flexiblen Schaltungen

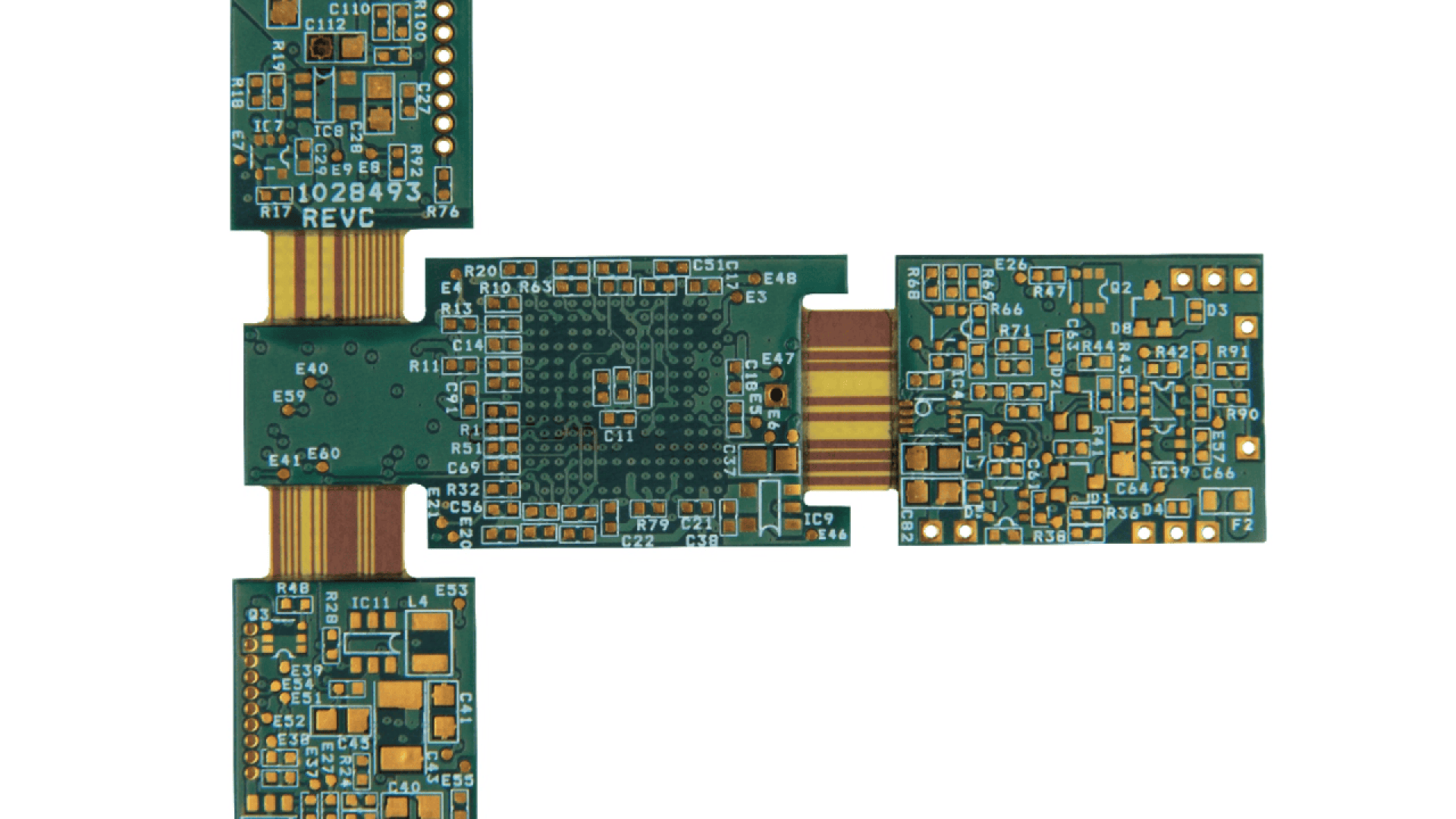

Flexible Schaltungen und starre Flexschaltungen sind großartige Hilfsmittel für Elektronikdesigner, die sich mehr Funktionalität für ihre Projekte wünschen. Beide Technologien ermöglichen es, dass die Elektronik an das Gerät angepasst wird und nicht das Gerät an die Elektronik.

Diese Verpackungsmethoden sind seit vielen Jahren beliebt, und die Konstrukteure sind sehr daran interessiert, die Richtlinien für den Mindestbiegeradius zu verstehen, insbesondere für hochzuverlässige Flex- und Starrflexkonstruktionen.

Wenn Sie die empfohlenen Mindestbiegeradien einhalten, erhalten Sie eine flexible Schaltung, die Hunderttausende von Biegezyklen ohne Ausfall übersteht.

Es gibt zwei Hauptkategorien von Anwendungen für flexible Schaltungen – „Flex to install“ (Flex zum Installieren) und „Dynamic Flex“ (Dynamischer Flex). Bei „Flex to install“-Anwendungen wird die flexible Schaltung fertiggestellt, zusammengebaut und dann in ein Gerät eingesetzt, wobei in der Regel nicht mehr als ein paar Biegungen des flexiblen Bereichs des Teils erforderlich sind. Dynamische Biegung liegt vor, wenn der Konstrukteur eine flexible Schaltung benötigt, die wiederholten Biegezyklen während der Lebensdauer des Teils standhält, ohne dass die Schaltung versagt.

In bestimmten Endanwendungen unterliegt ein Flex-to-Install-Schaltkreis während seiner Lebensdauer einer dynamischen Biegung. In vielen Endanwendungsumgebungen herrschen starke Vibrationen, die dazu führen können, dass sich die flexiblen Schaltkreise wiederholt biegen, wodurch Ihr Bauteil wiederholten Biegezyklen ausgesetzt ist, was zu Ausfällen führen kann. Es ist wichtig, sich Gedanken über den Verwendungszweck zu machen und dann entsprechend zu gestalten.

Konstrukteure von hochzuverlässigen flexiblen Schaltungen spezifizieren immer RA- oder gewalzte, geglühte Kupferfolie auf den flexiblen Schichten ihrer Designs. Gewalzte, geglühte Kupferfolien weisen in der Regel Dehnungswerte von über 20 % auf, d. h. sie können um mehr als 20 % gedehnt werden, ohne dass das Kupfer bricht oder ermüdet.

Ein guter Ausgangspunkt für den Mindestbiegeradius für Designs mit RA-Kupferfolie ist das 6-fache der Verbunddicke des flexiblen Bereichs für ein- und zweilagige Designs und das 12-fache der Verbunddicke für drei und mehr Lagen. Diese Richtlinien gehen auf die ursprüngliche Mil-Std 2118 für hochzuverlässige flexible Schaltungsanwendungen zurück, ebenso wie die Empfehlungen der Materiallieferanten. Die Dicke wird über den gesamten Verbundwerkstoff gemessen, d. h. einschließlich aller Deckschichten, Haftfolien, Abschirmfolien usw.

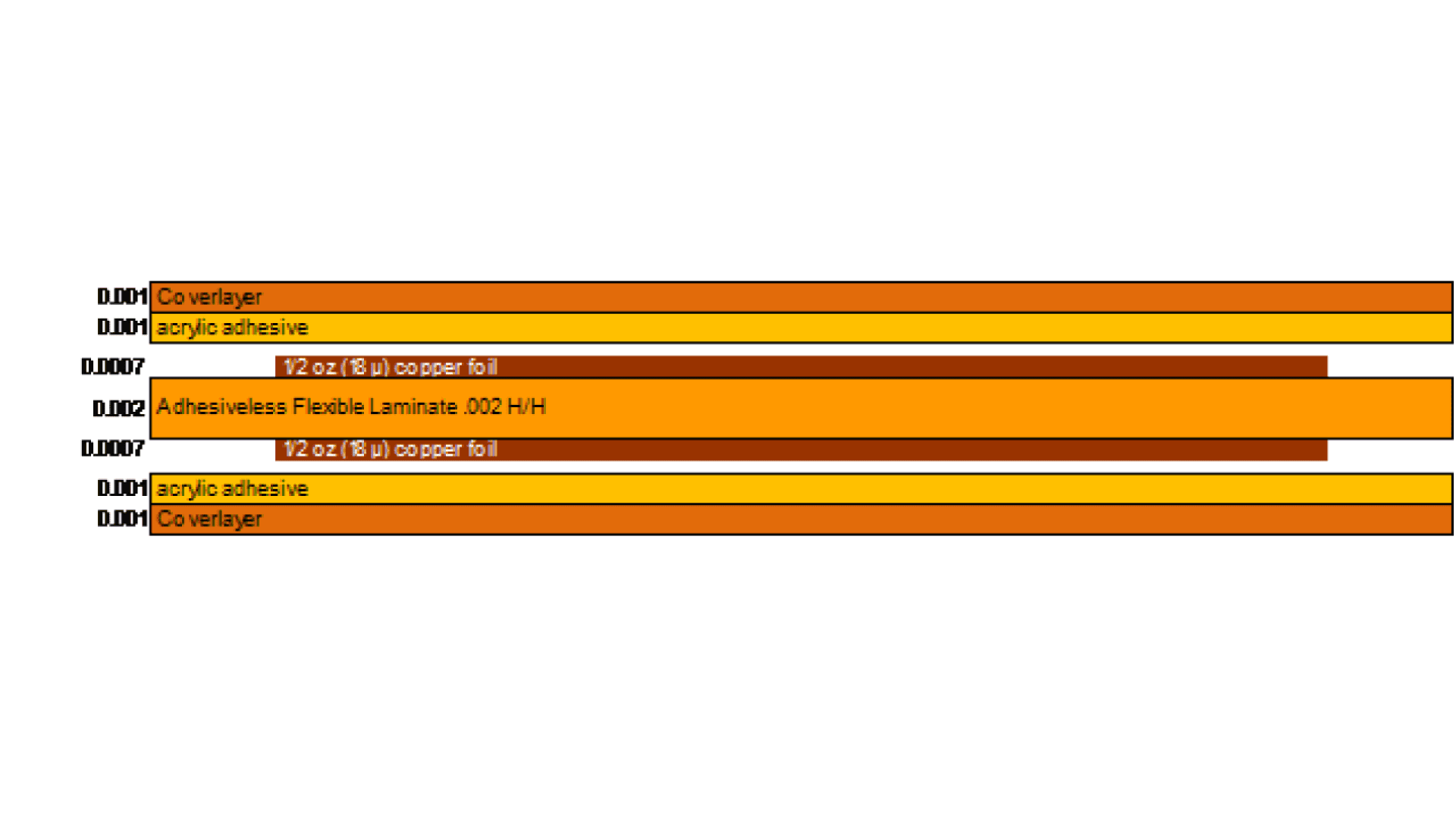

Ein doppelseitiges Beispiel ist unten abgebildet. Das Basislaminat ist 0,05 mm dick und besteht aus 18µ Kupfer auf beiden Seiten. Beide Seiten sind außerdem mit einer 0,05 mm dicken Deckschicht versehen.

Die Gesamtdicke einschließlich Kupfer beträgt 0,0074 Zoll (0,19 mm). Multipliziert man diese Dicke mit 6, ergibt sich ein Mindestbiegeradius von 1,12 mm (0,044 Zoll).

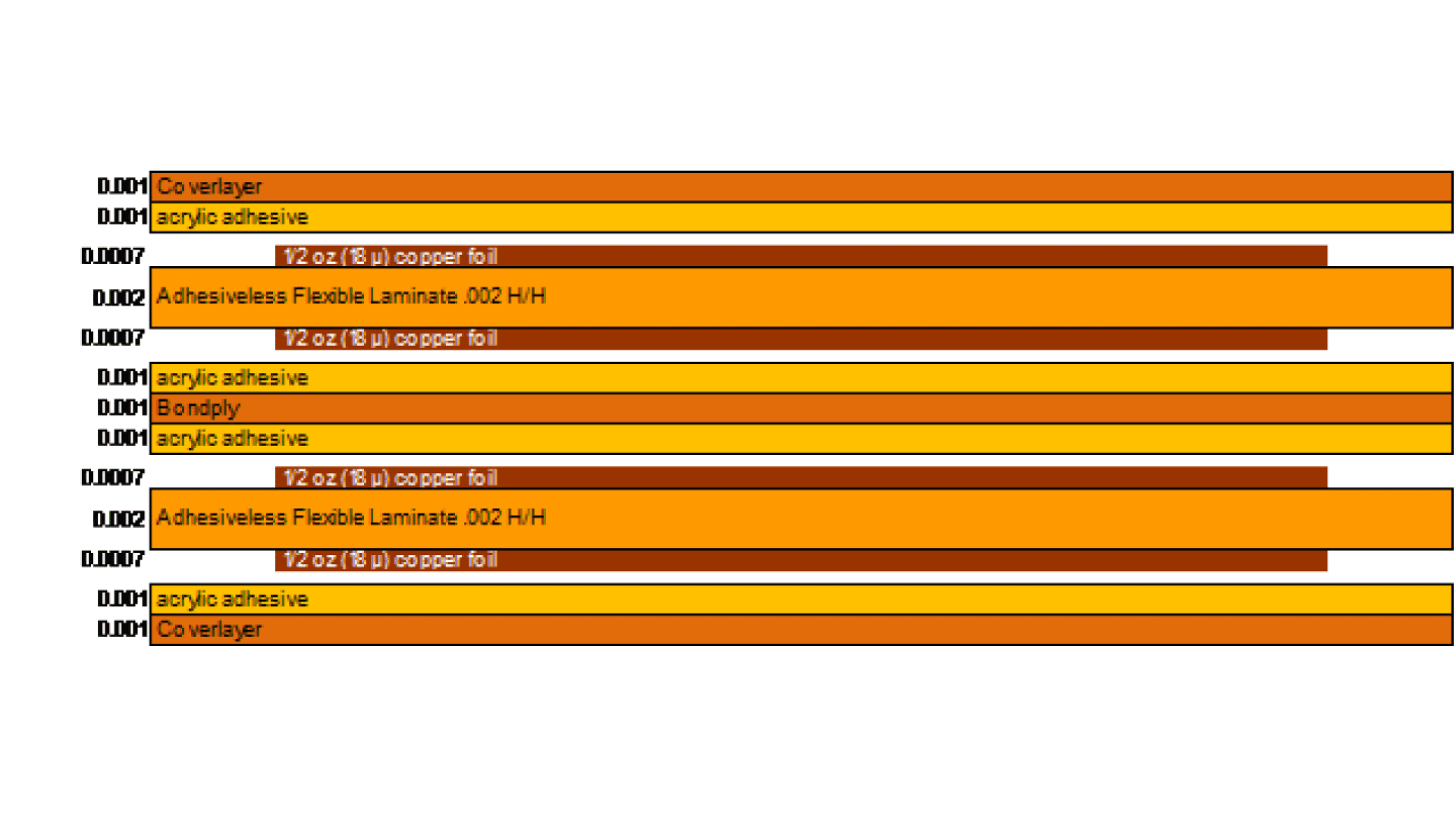

Nachfolgend ist ein vierschichtiger flexibler Verbundstoff dargestellt. Die Addition der Materialstärken ergibt 0,0138 Zoll (0,35 mm). Multiplizieren Sie mit 12 und Sie erhalten einen minimalen Biegeradius von 4,22 mm (0,166 Zoll). Bei Multilayer-Designs ist es am besten, alle Masse-/Leistungsebenen auf die äußeren Lagen der flexiblen Abschnitte des Bauteils zu legen, um die Belastung der Schaltungslagen zu verringern, die am besten auf den inneren Lagen verlegt werden.

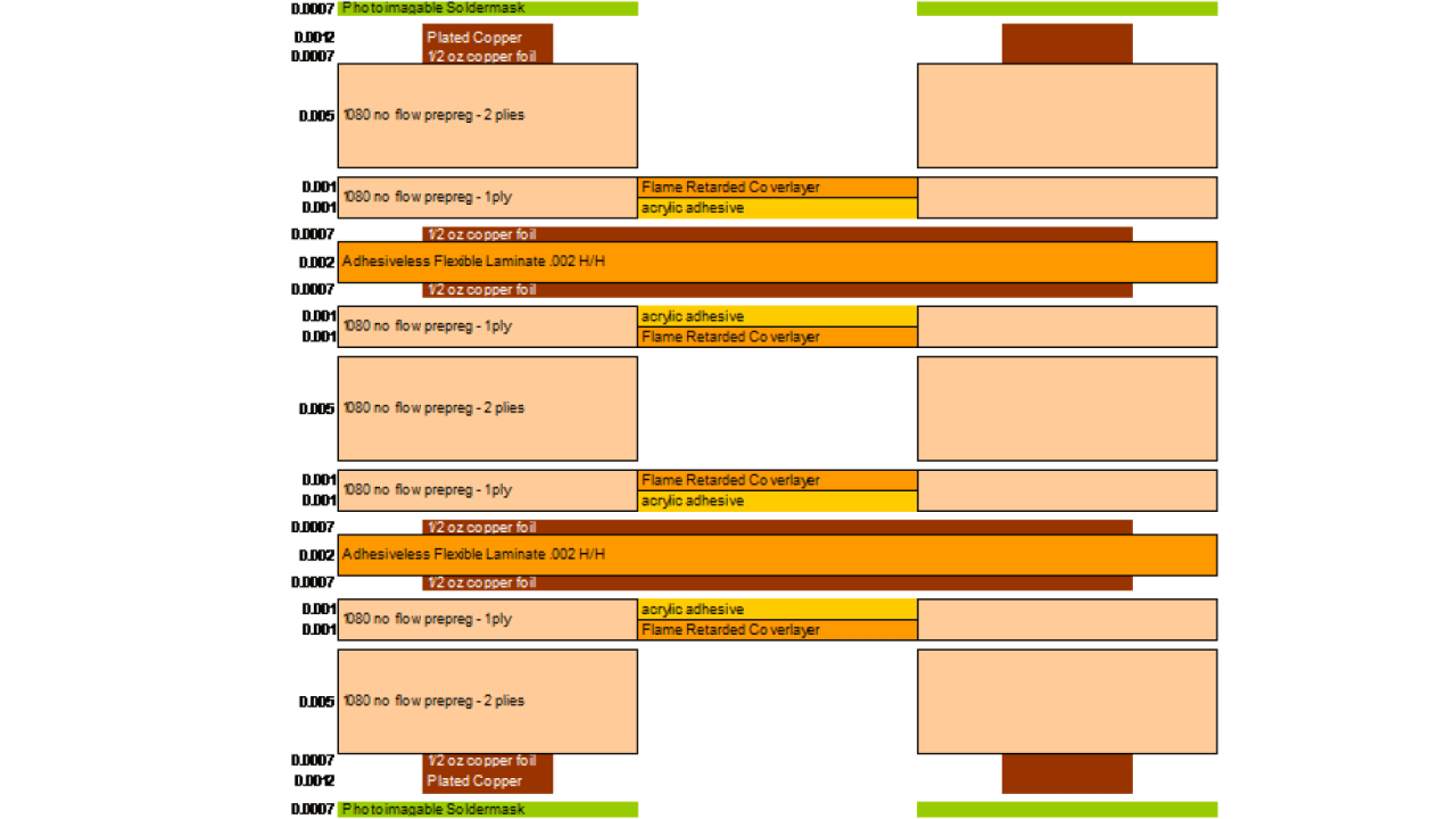

Das oben gezeigte Foto eines Mikroschliffs zeigt eine vierschichtige Flex (der Schaltkreis der dritten Schicht ist nicht sichtbar)

0,022 Zoll (0,56 mm) dick. Multipliziert mit 12 ergibt sich ein empfohlener Mindestbiegeradius von 0,264 Zoll (6,7 mm). 0,264 Zoll (6,7 mm). Die oben gezeigte Biegung wurde um 180° gebogen, so dass sich ein Biegeradius von 0,79 mm (0,031 Zoll) ergibt. Man beachte, dass die beiden linken äußeren Schichten gestreckt sind und die rechte innere Schicht zusammengedrückt ist. Beachten Sie auch die Verformung und Verschlechterung der Deckschicht an der Innenkurve.

Was ist, wenn Sie einen kleineren Biegeradius benötigen? Was kann getan werden? Es gibt eine ganze Reihe von Möglichkeiten für Ihr Design.

- Verringern Sie die Breite der flexiblen Abschnitte.

- Verwenden Sie dünnere Materialien.

- Geben Sie die Faserrichtung an.

- Spezifizieren Sie isolierte oder Knopfbeschichtungen auf flexiblen Abschnitten.

- Bei mehrschichtigen Konstruktionen können Sie die Verklebung der flexiblen Schichten lösen.

- Sie können die Länge der flexiblen Lagen erhöhen und so mehr Raum für den Biegeradius schaffen.

- Sie können ein Kreuzschraffurmuster für die Grund- und Leistungsebenen verwenden.

- Sie können entlang des flexiblen Abschnitts des Teils Schlitze einfräsen, um die Länge des flexiblen Teils zu vergrößern.

- Sie können den flexiblen Teil des Teils von der Versteifung oder dem starren Teil eines starren Flex-Teils abziehen lassen.

Verringern Sie die Breite der flexiblen Abschnitte - je breiter der Flexarm ist, desto weniger flexibel wird er. Wenn die Breite so weit wie möglich reduziert wird, wird das Teil flexibler.

Verringern Sie die Breite der flexiblen Abschnitte - je breiter der Flexarm ist, desto weniger flexibel wird er. Wenn die Breite so weit wie möglich reduziert wird, wird das Teil flexibler.

Verwenden Sie dünnere Materialien - der minimale Biegeradius ist direkt proportional zur Dicke des Flex-Verbunds. Dünnere Materialien können schwieriger zu verarbeiten sein, sind aber nach wie vor beliebt und ermöglichen es dem Designer, Entwürfe mit kleineren Biegeradien zu realisieren.

Geben Sie die Faserrichtung an - die gewalzte, geglühte Kupferfolie hat eine Faserrichtung in einer Dimension und eine Vorspannung oder eine nicht maschinelle Richtung in der anderen Dimension. Das Laminat und Ihr Teil lassen sich leichter in Faserrichtung biegen. Sie können auf Ihrem Druck angeben, welche Maserungsrichtung Sie bevorzugen, um den Bereich (oder die Bereiche) auf Ihrer Seite, die Sie am flexibelsten gestalten möchten, zu berücksichtigen.

Spezifizieren Sie isolierte oder Knopfbeschichtung - All Flex Solutions bietet Knopfbeschichtung auf flexiblen Schaltungen und flexiblen Abschnitten von starren Flexplatten. Bei der Isolierung von flexiblen Schaltkreisen mit Platten werden nur die Durchkontaktierungen mit Kupfer beschichtet und ein 0,05-mm-Ring auf den Pads der Außenschicht um die Durchkontaktierung herum. Wenn Sie Ihr Bauteil auf diese Weise bauen, entfällt das galvanische Kupfer, das normalerweise auf die äußere Schaltungsschicht aufgebracht wird. Dadurch wird Ihr Teil viel flexibler, da das zusätzliche Kupfer und der Schichteffekt, der die Flexibilität verringert, wegfallen.

Bei mehrlagigen Konstruktionen die flexiblen Lagen entkleben - Sie können die flexiblen Lagen unverklebt lassen, so dass anstelle eines verklebten vierlagigen Abschnitts zwei Dublettenabschnitte entstehen. Siehe das nachstehende Beispiel eines sechslagigen Starrflexes. - der minimale Biegeradius ist direkt proportional zur Dicke des Flex-Verbunds. Dünnere Materialien können schwieriger zu verarbeiten sein, sind aber nach wie vor beliebt und ermöglichen es dem Designer, Entwürfe mit kleineren Biegeradien zu realisieren.

Geben Sie die Faserrichtung an - die gewalzte, geglühte Kupferfolie hat eine Faserrichtung in einer Dimension und eine Vorspannung oder eine nicht maschinelle Richtung in der anderen Dimension. Das Laminat und Ihr Teil lassen sich leichter in Faserrichtung biegen. Sie können auf Ihrem Druck angeben, welche Maserungsrichtung Sie bevorzugen, um den Bereich (oder die Bereiche) auf Ihrer Seite, die Sie am flexibelsten gestalten möchten, zu berücksichtigen.

Spezifizieren Sie isolierte oder Knopfbeschichtung - All Flex Solutions bietet Knopfbeschichtung auf flexiblen Schaltungen und flexiblen Abschnitten von starren Flexplatten. Bei der Isolierung von flexiblen Schaltkreisen mit Platten werden nur die Durchkontaktierungen mit Kupfer beschichtet und ein 0,05-mm-Ring auf den Pads der Außenschicht um die Durchkontaktierung herum. Wenn Sie Ihr Bauteil auf diese Weise bauen, entfällt das galvanische Kupfer, das normalerweise auf die äußere Schaltungsschicht aufgebracht wird. Dadurch wird Ihr Teil viel flexibler, da das zusätzliche Kupfer und der Schichteffekt, der die Flexibilität verringert, wegfallen.

Bei mehrlagigen Konstruktionen die flexiblen Lagen entkleben - Sie können die flexiblen Lagen unverklebt lassen, so dass anstelle eines verklebten vierlagigen Abschnitts zwei Dublettenabschnitte entstehen. Siehe das nachstehende Beispiel eines sechslagigen Starrflexes.

Der Mindestbiegeradius der Doublets beträgt das 6-fache der Verbundstoffdicke anstelle des 12-fachen, was dem Konstrukteur häufig neue Möglichkeiten eröffnet. Ein paar Hinweise zur Vorsicht. Bei Entwürfen, die impedanzkontrollierte Schaltungen auf den flexiblen Schichten erfordern, wirkt der Luftspalt, als Dielektrikum und es ist nicht möglich, die Impedanzen zu modellieren. Außerdem können die unabhängigen Flexschichten beim Biegen in der Endanwendung aufeinanderdrücken, was zu Faltenbildung führt und manchmal den 6-fachen Mindestbiegeradius überschreitet.

Erhöhen Sie die Länge des flexiblen Abschnitts - die Konstruktion außerhalb des empfohlenen Mindestbiegeradius erfolgt häufig mit zu kurzen flexiblen Abschnitten. Eine Vergrößerung der Länge des Flexes ermöglicht allmählichere Biegungen.

Verwenden Sie kreuzschraffierte Muster für Grund- und Stromversorgungslagen - kreuzschraffierte Muster auf den Lagen sorgen für einen viel dünneren Verbundwerkstoff mit größerer Flexibilität und sind ein idealer Weg, um den minimalen Biegeradius bei Ihren Designs zu reduzieren. Wenn die Flex-Lagen impedanzkontrollierte Leiterbahnen enthalten, lassen Sie diese von All Flex Solutions modellieren. Für schraffierte Referenzebenen gelten eigene Regeln für die Impedanzmodellierung, und All Flex verfügt über die nötige Erfahrung, um die gewünschten Ergebnisse zu erzielen.

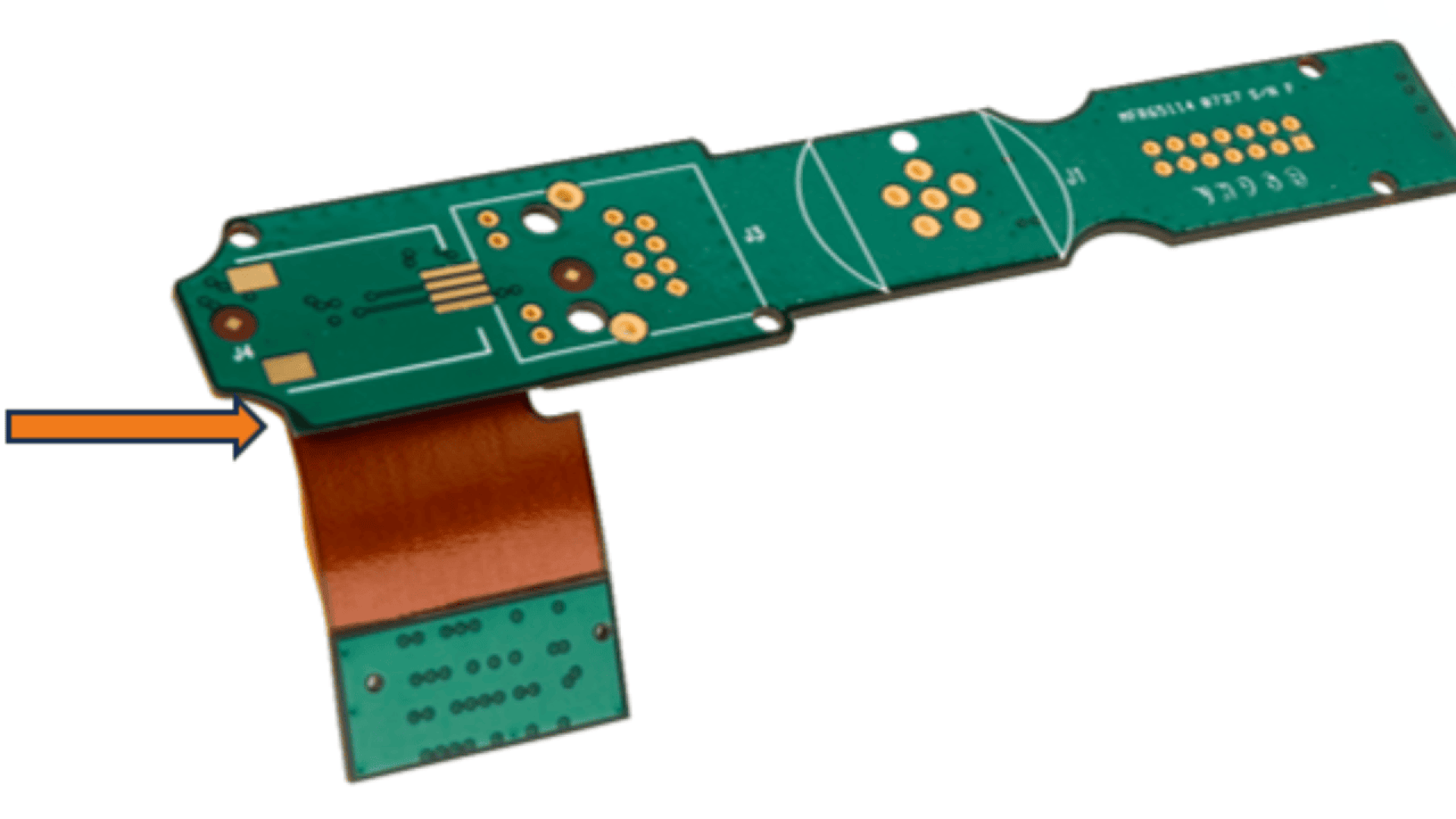

Fügen Sie gefräste Schlitze entlang der Flexarme hinzu - Wenn Ihr Entwurf es zulässt, können Sie Schlitze an den Seiten der Flexarme fräsen. Durch die Verlegung dieser Schlitze kann sich die Flex von der Hartfaserplatte lösen, bevor sie die Kante der Hartfaserplatte erreicht. Ein Beispiel für diese Technik ist unten dargestellt.

Die obigen Empfehlungen sind konservativ, und die IPC erlaubt und schlägt Möglichkeiten vor, die Richtlinien für den Mindestbiegeradius ebenfalls zu reduzieren. Aber dies sind gute Ausgangspunkte für eine hochzuverlässige, ausfallsichere Verpackung von flexiblen Schaltkreisen.

Trennen Sie den Flexarm, bevor er auf die Kante der Leiterplatte trifft - Bei Flexschaltungen können Sie die Flexschichten von der Versteifung abziehen, bevor sie die Kante der Versteifung erreichen. Dadurch vergrößert sich die Länge des Biegearms und der Biegeradius verringert sich. Das Gleiche ist auch bei starrem Flex möglich, wenn auch selten, und muss bei der Herstellung berücksichtigt werden. Ein Beispiel für diese Funktion finden Sie weiter unten. Bitten Sie uns um Hilfe bei Ihrem Entwurf, um zu sehen, ob diese Technik für Sie geeignet ist.

Senden Sie uns eine E-Mail oder rufen Sie uns an, damit wir Ihre Anwendung und Ihr Design prüfen können. Wir freuen uns darauf, unsere Gedanken und Erfahrungen mit flexiblen Schaltungen und starren flexiblen Schaltungen mit Ihnen zu teilen!