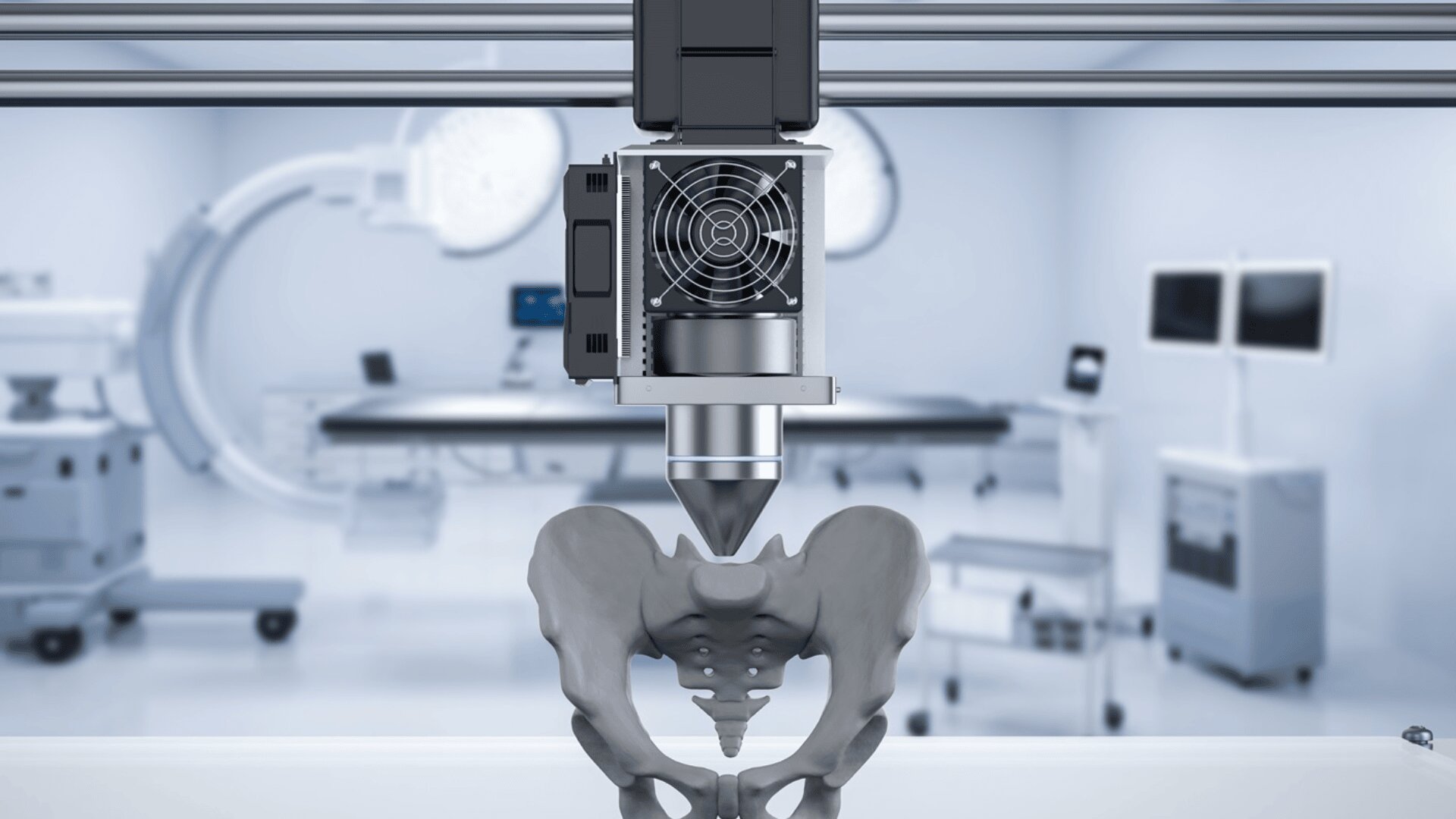

Vor dem Sprung in die Serienfertigung: Additive Fertigung ist längst nicht mehr auf Einzelstücke beschränkt

Additive Fertigungsverfahren (auch 3D-Druck genannt) brechen sich Bahn in der klassischen Serienproduktion. Zwei spannende Entwicklungen zeichnen sich ab: der Einsatz additiv gefertigter Produkte direkt am Patienten und das mögliche Potenzial für den industriellen Einsatz. Ein Überblick.

Additive Manufacturing gilt als Erfolgsgeschichte. Das gilt auch für die Medizintechnik, in der additive Verfahren eine große Rolle spielen, ob für Prothesen, Orthesen oder Zahnschienen. Additive Fertigung, als industrieller Begriff für 3D-Druck, beschreibt eine digitale Produktionstechnologie. Dabei wird auf Basis digitaler dreidimensionaler Modelldaten Schicht für Schicht eines Werkstoffs aufgetragen, bis die gewünschte Geometrie entsteht. Mit der Zeit haben sich verschiedene Techniken der additiven Fertigung herauskristallisiert, die Anwendung in verschiedenen medizinischen Kontexten finden. Die Breite der Anwendungsgebiete zeigen zahlreiche Aussteller auf der MedtecLIVE with T4M im Mai in Nürnberg.

Kunststoff oder Metall? Beides! Filamenthybridisierung im 3D-Druck

Additiv lassen sich nicht nur Werkstücke aus Kunststoff herstellen, mit der Filamenthybridisierung steht ein Verfahren zur Verfügung, verschiedene Materialien in einem Anlagenkonzept miteinander zu verbinden. Das bringt Vorteile, wie eine additiv hergestellte Fingerorthese anschaulich zeigt.

© Lukas Boxberger I IWU

© Lukas Boxberger I IWU

Mit der Technologie des „Wire-Encapsulation-Additive-Manufacturing“ (WEAM) entwickelten ein Team um Lukas Boxberger, Abteilungsleiter in der Biomechatronik am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), eine additiv gefertigte Fingerorthese. Sie ist ein gutes Beispiel für den aktuellen Trend der Hybridisierung in der additiven Fertigung, „Sprich die Verbindung von unterschiedlichen Kunststoffen, Metallen, Textilien und biologischen Materialien wie etwa Furnier in einem Fertigungsverfahren. Es lassen sich damit beispielsweise patientenindividuelle Orthesen mit elektrischen Zusatzfunktionen herstellen, die fließende Übergänge im Materialgefüge besitzen – sprich von weich und dehnbar bis hart und spröde, mit wärmenden, belastungserfassenden oder auch aktiven, verstellenden Funktionen. Damit schaffen wir eine Technologie, welche imstande ist, jeden Werkstoff so ressourceneffizient wie nur möglich für die Erledigung seiner spezifischen Aufgabe im Verbund einzusetzen und können damit natürlichen Vorbildern mehr und mehr entsprechen. Dies wollen wir auch für komplexere Implantate nutzen, welche die Eigenschaften von Knochen, angrenzendem Gewebe und Sehnen nachempfinden und besser mit der biologischen Umgebung harmonieren“, erklärt Boxberger. Die Idee ist, dass ein Draht in das Verfahren integriert wird. Dieser heizt dann aufgrund seines elektrischen Widerstands das Material der Orthese auf. Dieses wird weich, wodurch die Orthese individuell auf den Patienten angepasst werden kann. Danach härtet der Kunststoff aus und ist formstabil.

Die synthetische Revolution des Herzens: Wie die Kombination von Kunststoff und menschlichen Zellen die Herstellung von Herzklappen durch additive Fertigung verändert

Additiv gefertigte Trägergerüste sollen in Zukunft das Wachstum von neuem Gewebe unterstützen. Das war das Ziel des Forschungsteams um Petra Mela, Professorin für Medizintechnische Materialien und Implantate an der Technischen Universität München (TUM), und Professorin Elena De-Juan Pardo von der University of Western Australia. Gemeinsam haben sie Gerüste für künstliche Herzklappen aus dem 3D-Drucker entwickelt, die es ermöglichen sollen, im Patienten neues Gewebe aus körpereigenen Zellen zu bilden.

Petra Mela | TUM | © Andreas Heddergott / TUM

Petra Mela | TUM | © Andreas Heddergott / TUM

Hergestellt werden diese Gerüste mit einem additiven Fertigungsverfahren namens Melt Electrowriting. Das ist ein vergleichsweise neuartiges additives Herstellungsverfahren, bei dem elektrische Hochspannung eingesetzt wird, um präzise Muster aus einer sehr dünnen Polymerfaser zu bilden. Ein Polymer wird erwärmt, geschmolzen und als flüssiger Strahl aus einem Druckkopf gepresst. Als Filament verwendete das Team medizinisch zugelassenes Polycaprolacton (PCL), da dieses mit Zellen kompatibel und biologisch abbaubar ist. Nach der Implantation der PCL-Herzklappen sollen körpereigene Zellen der Patienten auf dem porösen Trägergerüst wachsen, die dann neues Gewebe bilden, bevor sich die PCL-Struktur abbaut. „Unser Ziel besteht darin, bioanaloge Herzklappen zu erschaffen, die die Bildung von neuem funktionalem Gewebe im Patienten fördern. Vor allem Kinder könnten von einer solchen Lösung profitieren, da aktuell verfügbare Herzklappen nicht mitwachsen und daher im Laufe der Jahre in mehreren Eingriffen ausgetauscht werden müssen. Unsere Herzklappen imitieren hingegen die Komplexität der körpereigenen Herzklappen und sind so konstruiert, dass sie es den Körperzellen der Patientin oder des Patienten ermöglichen, das Trägergerüst zu infiltrieren“, erklärt Petra Mela.

© Frank Herzog | HZG Group

© Frank Herzog | HZG Group

Immer neue Verfahren erweitern die Möglichkeiten

Neben klassischen Technologien, wie die Fused Deposition Modeling (FDM), zählt die Xolographie zu einer neuen Verfahrensart für linearen volumetrischen 3D-Druck. Bei ersterem wird das Filament beim Druckprozess durch eine Düse extrudiert, die sich über eine Plattform bewegt und das Modell Schicht für Schicht aufbaut. Bei der Xolographie hingegen erzeugt ein Lichtschnitt aus Lichtstrahlen unterschiedlicher Wellenlänge die gewünschten Objekte aus einem Ausgangsmaterial heraus, sodass auch mehrteilige Objekte in einem Arbeitsschritt erzeugt werden können. Bisher lagen die Grenzen additiver Fertigung häufig in der Oberflächenbeschaffenheit und der geringen Produktionsmenge. Beim schichtweisen Aufbau müssen insbesondere metallische Objekte häufig nachbearbeitet werden. Massenfertigungen von Produkten sind meist durch hohen Zeitaufwand und Kosten des Drucks beschränkt. Das ändert sich nun durch die Xolographie. „Die Xolographie verbessert die Auflösung und Volumengenerierungsrate bisheriger Verfahren erheblich. Das bedeutet, dass mit dem Verfahren in Zukunft hohe Stückzahlen detailreicher Objekte in kurzer Zeit produziert werden können – das wirtschaftliche Potenzial ist enorm“, sagt Frank Carsten Herzog, geschäftsführender Gesellschafter der HZG Group und einer der Pioniere der additiven Fertigung in Deutschland.

Wie sieht die Zukunft in der additiven Fertigung aus?

Unabhängig von Materialien und Verfahren, birgt die additive Fertigung Potenzial, sich maßgeblich auf Lieferketten und das Gesundheitssystem auszuwirken – zwei Felder, die gerade in den vergangenen Jahren oftmals besondere Herausforderungen mit sich brachten. Besonders eine Kombination aus physischer Lieferkette und digitaler Prozesskette erhöht die Effizienz und Flexibilität. So kann die Produktion per Dateiversand unabhängig verlagert werden. Die Abhängigkeit von physischen Logistikketten lässt sich dramatisch verringern. Das funktioniert im Kleinen und schafft neue Möglichkeiten auch in der Medizin.

Für den Bereich der Medizintechnik erklärt Boxberger: „Die generative Fertigung bietet nicht nur das Potenzial, Lieferketten deutlich zu reduzieren, sondern auch die Patientenversorgung disruptiv zu wandeln. An Kliniken angrenzende Fertigungszentren könnten eine Patientenversorgung mit einem individuellen Implantat direkt im OP garantieren. Es gibt bereits Projekte, die zeigen, dass man beispielsweise einen gerade entfernten Zahn scannen und dann in ein und demselben Eingriff dem Patienten einen passgenauen, individuell 3D-gedruckten neuen Zahn einsetzen kann. So müsste der Patient nur einmal behandelt werden, statt Wochen oder Monate auf einen Folgetermin zu warten. Es gibt natürlich noch viele weitere Beispiele im Dentalbereich oder der Orthopädie, bei denen der manuelle Aufwand heute noch sehr hoch ist. Nach meiner Einschätzung wird es durch den 3D-Druck signifikante Veränderungen in der Wertschöpfungskette geben.“

Der nächste Schritt: additive Serienfertigung

Neue Technologien wie die Xolographie sind ein Schritt hin zu einer Erweiterung der Losgrößen und zu besserer Gebrauchsfähigkeit von 3D-gedruckten Werkstücken. An anderer Stelle setzt ein Kooperationsprojekt an, das additive Verfahren direkt in die industrielle Serienfertigung eingliedern will. Mehrere Partner aus Industrie und Forschung bauten mit dem BMBF-Projekt „IDEA“ zwei automatisierte, additive Produktionslinien für den metallischen 3D-Druck auf. Eine wichtige Rolle spielen dabei das Laser Power Bed Fusion (LPBF) Verfahren des Fraunhofer ILT sowie das digitale Engineering entlang der Produktentwicklungskette zur Optimierung der Bauteile. Es entstanden nach einer intensiven Entwicklungs- und Implementierungsphase zwei automatisierte, modular aufgebaute Produktionslinien, die den Reifegrad der additiven Fertigung als industrielle Produktionstechnologie demonstrieren. Das soll produzierenden Unternehmen Mut zur Anwendung der digital-additiven Fertigung in der Serienproduktion machen. Die positive Resonanz der Betreiber der Linien beweist, dass sich komplexe Turbinenteile mit großer Variantenvielfalt und Fertigungstiefe mit dem pulverbettbasierten Laserstrahlschmelzverfahren LPBF serienmäßig fertigen lassen.

© Julius Schurb | IDEA

© Julius Schurb | IDEA

Dazu meint Julius Schurb, Projektleiter IDEA, vom Berliner Projektpartner Siemens Energy Gasturbinenwerk: „Wir konnten für unser Demonstratorbauteil, einer Turbinenleitschaufel, aufzeigen, dass sich unter holistischer Betrachtung der Fertigungskette vom Design bis zum fertigen Produkt die geplanten Reduktionen von Entwicklungs- und Durchlaufzeiten von ca. 50 Prozent darstellen lassen. Diese Ergebnisse werden uns in die Lage versetzen, die Industrialisierung der additiven Fertigung weiter voranzutreiben und Schlüsselkomponenten unserer Gasturbinen auch in kleinen Stückzahlen zu wettbewerbsfähigen Kosten anzubieten.“

Auch für kleine und mittlere Unternehmen ist der metallische 3D-Druck eine Chance. Dafür sprechen die Erfahrungen des mittelständischen Unternehmens Toolcraft, das auf die Fertigung von Präzisionsbauteilen und -baugruppen auch für die Medizintechnik spezialisiert ist und die additiven Fertigungsverfahren zur Serienfertigung einsetzt.

© Markus Langer | Toolcraft

© Markus Langer | Toolcraft

„Im Fördervorhaben IDEA ist es uns gelungen, wichtige Entwicklungsschritte erfolgreich abzuschließen, u. a. aus Teilprozessen eine ganzheitliche, durchgängige Fertigungskette besser abbilden zu können“, betont Markus Langer, Leiter Digitale Transformation, Forschungs- und Technologieförderung bei Toolcraft, und gibt einen Überblick zu den Projektergebnissen. „Manuelle Arbeitsschritte wurden durch Automationslösungen substituiert, aufgrund derer eine höhere Prozessstabilität und -qualität erzielt werden können. Hervorzuheben ist die Digitalisierung, die global zur Herstellung von additiv gefertigten Bauteilen betrachtet werden muss, um reale Daten virtuell nutzen zu können.“