Digitale Zwillinge in der Medizintechnik: Wie Simulation den CO₂-Fußabdruck um 70 % senkt

Durch fortschrittliche Simulation und Finite Element Analysis können Hersteller Produktionsprozesse optimieren. Diese Technologie steigert nicht nur die Nachhaltigkeit, sondern verbessert auch die Produktqualität und senkt die Kosten. Erfahren Sie, wie diese Innovation die Branche transformiert.

In einer Zeit, in der Hersteller medizinischer Geräte zunehmend unter Druck stehen, ihre Umweltbilanz zu verbessern, erweist sich die Technologie der digitalen Zwillinge als bahnbrechende Lösung. Durch die virtuelle Simulation von Fertigungsprozessen hilft diese Technologie Unternehmen dabei, den CO₂-Fußabdruck in der Produktentwicklung um bis zu 70 % zu senken. Dieser Fortschritt kommt zu einem entscheidenden Zeitpunkt, da die Branche bestrebt ist, Innovation und Nachhaltigkeit in Einklang zu bringen.

Digitale Zwillinge: Eine Revolution in der Herstellung medizinischer Geräte

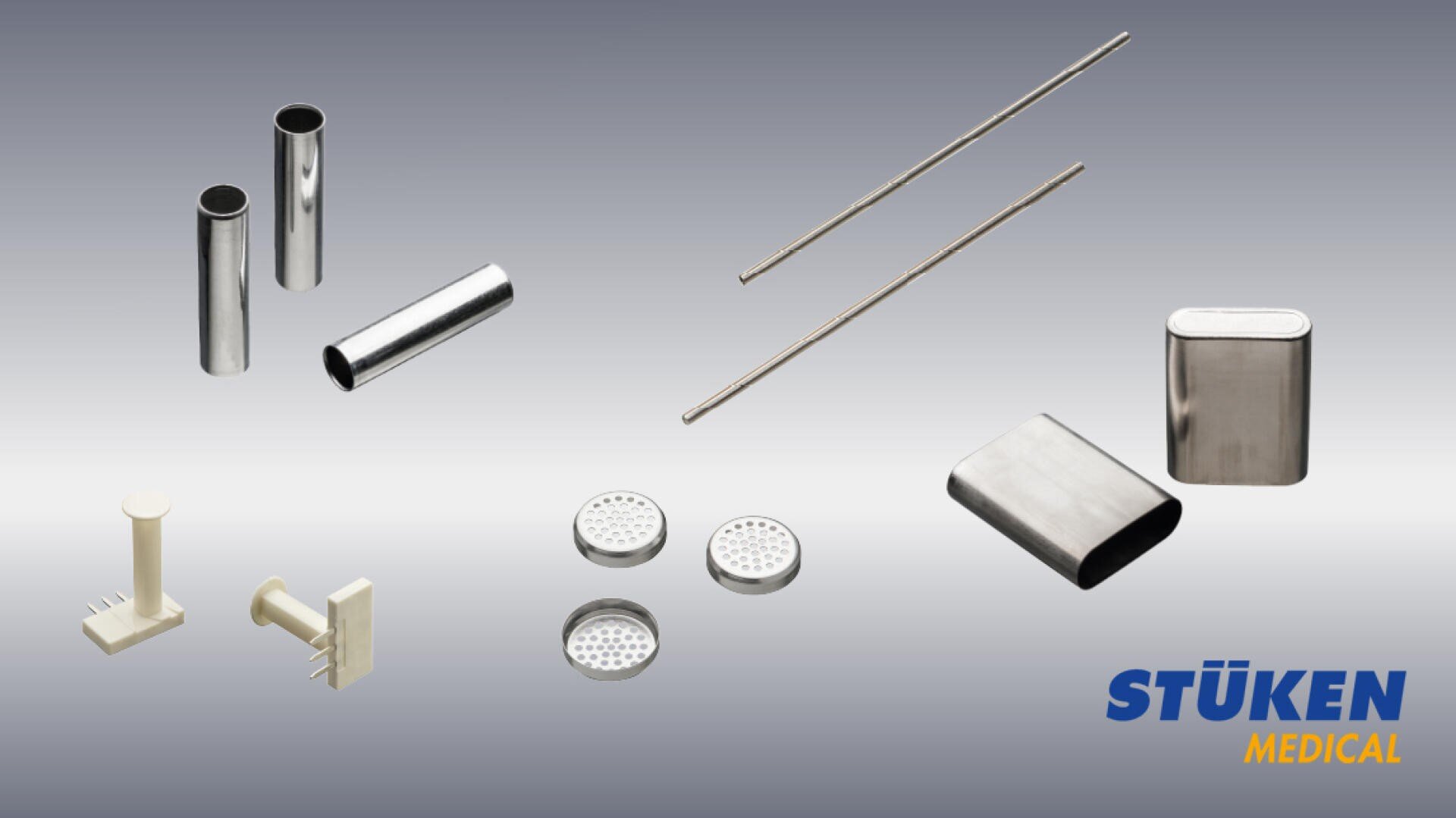

Die weltweit tätige STÜKEN-Gruppe stellt mithilfe des Tiefziehens – einem speziellen Verfahren zur Metallumformung – täglich rund 100 Millionen Teile auf über 400 Pressen her, darunter auch ein wachsender Anteil für kritische medizinische Anwendungen. STÜKEN MEDICAL, Geschäftsbereich der Hubert Stüken GmbH & Co. KG mit Standorten in Deutschland, Tschechien, den USA, China und Indien, setzt diese Technologie in vielfältigen medizinischen Bereichen ein – darunter Ophthalmologie, Sensorik, aktive Implantate, kardiovaskuläre Geräte, Insulinabgabesysteme, Dialysegeräte und Zahnimplantate. Laut Andreas Hellmann, Leiter STÜKEN MEDICAL, überzeugt das Tiefziehen nicht nur durch hohe Effizienz bei der Großserienproduktion, sondern ist auch flexibel einsetzbar für Kleinserien und Prototypenfertigung. Besonders bei dünnwandigen Teilen bietet es Vorteile in Materialeinsatz, Kosteneffizienz und Qualität.

Die Technologie des digitalen Zwillings transformiert diesen traditionellen Herstellungsprozess, indem sie virtuelle Abbilder physischer Produkte und Produktionssysteme erstellt. Diese digitalen Modelle ermöglichen es Herstellern, Prozesse zu simulieren und zu optimieren, noch bevor Materialien verbraucht oder Werkzeuge gefertigt werden.

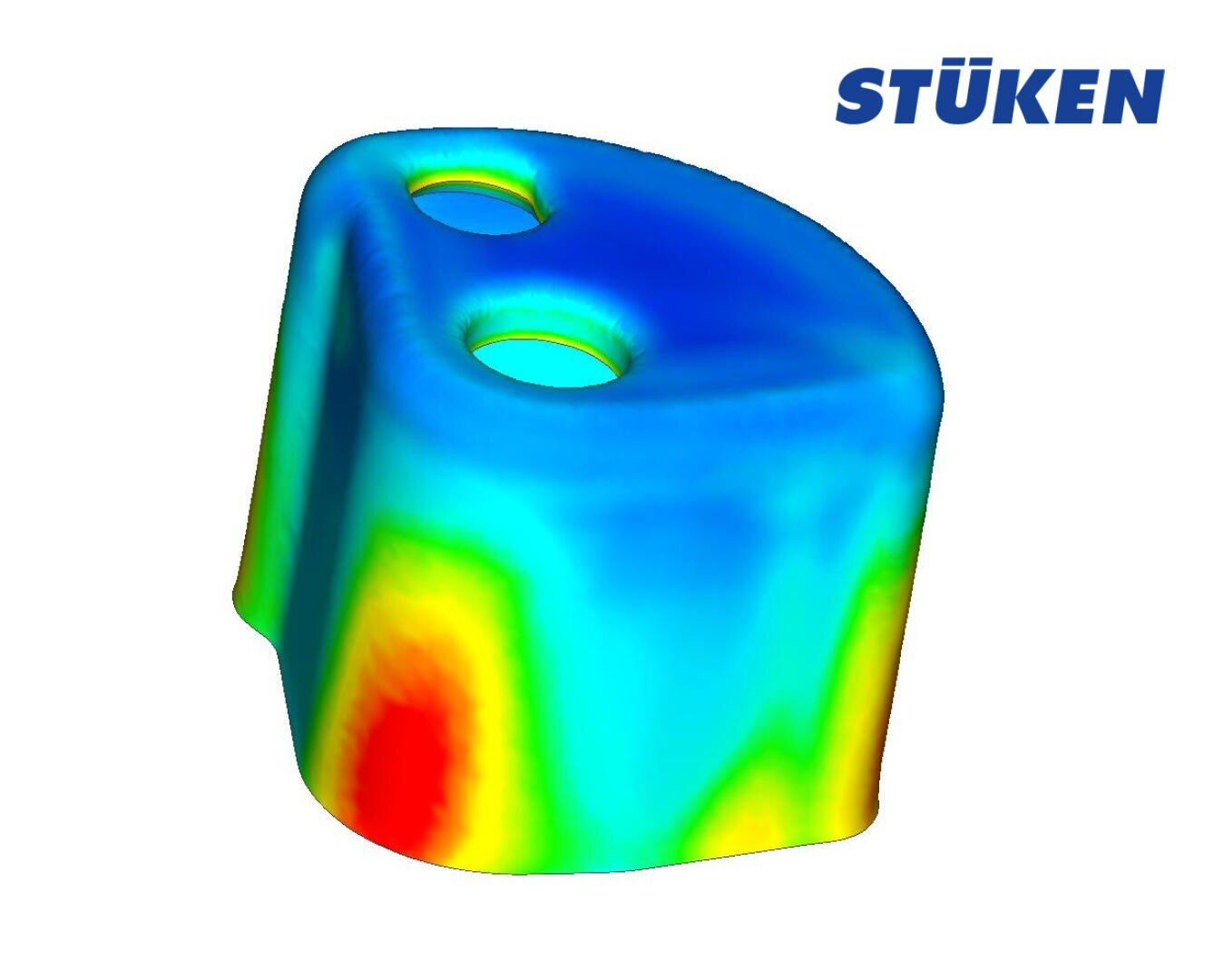

Ihre Stärke liegt in der Durchführung detaillierter Finite-Elemente-Analysen (FEA), die tiefgehende Einblicke in Materialverhalten, Spannungsverteilung und Produktleistung liefern. Diese virtuelle Validierung erlaubt es, potenzielle Probleme bereits in der Entwicklungsphase zu identifizieren und zu beheben – wodurch der Bedarf an physischen Prototypen deutlich reduziert wird.

Ingenieurskunst durch virtuelle Validierung

Der FEA-Simulationsprozess umfasst mehrere entscheidende Schritte, die Big-Data-Ansätze nutzen, um die Genauigkeit kontinuierlich zu verbessern:

- Erstellung robuster Materialmodelle basierend auf Umformkurven, abgeleitet aus Materialeigenschaften

- Datenaufbereitung für die Simulation, einschließlich fortgeschrittener Parameter wie Temperatureinfluss und Schmierung

- Werkzeugkonstruktion und Berechnung (in der Regel etwa eine Woche für 3D-Modelle)

- Ergebnisanalyse mit detaillierten Einblicken in Von-Mises-Festigkeit, Materialdicke und Härteverteilung

- Kontinuierliche Modelloptimierung durch Prozessdatenüberwachung und Variablenkontrolle

Das System erstellt umfassende mathematische Modelle, die mit jeder Simulation weiter verfeinert werden – unter Einbeziehung von Temperaturverläufen, Tribologie, und weiteren kritischen Parametern zur Verbesserung der Prognosegenauigkeit. Dieser iterative Verbesserungsprozess führt zu immer präziseren Ergebnissen.

Virtuelle Validierung ermöglicht es Herstellern, mehrere Designansätze parallel zu testen – und so etwa Materialdicken oder Federwirkungen in Bauteilen zu optimieren. Hellmann beschreibt ein Beispiel, bei dem mittels Simulation ein acht Millimeter großes optisches Bauteil aus gehärtetem Edelstahl perfektioniert wurde – in Form und Funktion, ganz ohne physischen Prototyp.

Zudem unterstützt die Technologie eine engere Zusammenarbeit zwischen Herstellern und Kunden. In einem Fall konnte ein Materialwechsel von Vollstahl zu Edelstahl innerhalb von nur drei Tagen validiert werden – ganz ohne physische Materialproben. Das beschleunigt nicht nur die Entwicklung erheblich, sondern spart auch Ressourcen.

Von der Simulation zur Realität: Nachhaltige Wirkung

Die ökologischen Vorteile der Technologie digitaler Zwillinge sind erheblich und messbar.

In der Herstellung von Produkten – insbesondere Titanbauteilen für medizinische Anwendungen – ermöglicht die Technologie eine Reduktion des CO₂-Fußabdrucks um 38 % gegenüber herkömmlich gefertigten Teilen. Diese Einsparungen entstehen durch Optimierungen entlang des gesamten Fertigungsprozesses, einschließlich:

- Optimierung der Entwicklungsprozesse

- Effizientere Metallumformung

- Verbesserte Endbearbeitung

- Optimierte Wärmebehandlung

- Verbesserte chemische Behandlungen

- Vereinfachte Montage

- Effizientere Verpackung

In der Entwicklungsphase kann sogar eine Reduktion der CO₂-Emissionen um bis zu 70 % im Vergleich zu herkömmlichen Methoden erzielt werden. Dieser Effekt resultiert vor allem aus dem Wegfall mehrerer physischer Prototypen und der Verringerung von Materialverschwendung.

Die Wirkung ist besonders bei Titanbauteilen signifikant, da hier Material- und Energiekosten stark zum CO₂-Fußabdruck beitragen. Selbst unter Berücksichtigung des Energieverbrauchs leistungsstarker Computer, die wochenlange 3D-Simulationen durchführen, bleibt der ökologische Fußabdruck deutlich geringer als bei herkömmlicher physischer Prototypenentwicklung mit teuren Werkstoffen wie Titan.

Auch wirtschaftlich zahlt sich die Technologie aus: Die Kosteneinsparungen stehen in direktem Zusammenhang mit der Verbesserung der Umweltbilanz – ein echter Gewinn für beide Seiten. Dieses Zusammenspiel stärkt die Argumente für den flächendeckenden Einsatz digitaler Zwillinge in der Medizintechnik.

Zukunftssichere Medizintechnik

Die Bedeutung der Technologie digitaler Zwillinge geht über heutige Anwendungsfälle hinaus. Angesichts der wachsenden Anforderungen an Umweltverträglichkeit positioniert sie Hersteller so, dass sie künftige Auflagen erfüllen und gleichzeitig höchste Qualitäts- und Innovationsstandards halten können.

Dank ihrer Skalierbarkeit lassen sich Nachhaltigkeitsvorteile auf unterschiedliche Produktlinien und Produktionsstandorte übertragen. Für global agierende Unternehmen ist das besonders relevant: Standardisierte virtuelle Validierungsprozesse sichern gleichbleibende Qualität und Umweltleistung – weltweit.

Fazit

Die Technologie digitaler Zwillinge stellt einen entscheidenden Fortschritt für nachhaltige medizintechnische Fertigung dar. Durch umfassende virtuelle Validierung und Optimierung reduziert sie nicht nur CO₂-Emissionen erheblich, sondern verbessert auch Produktqualität und Entwicklungseffizienz. Da Nachhaltigkeit in der Branche zunehmend im Fokus steht, wird diese Technologie künftig eine zentrale Rolle bei der Gestaltung der Medizingeräteproduktion spielen.

Redaktioneller Hinweis:

Dieser Beitrag basiert auf dem Vortrag „Sustainable Solutions for Deep Draw Metal Components with Finite Element Analysis and Digital Twins“ der Hubert Stüken GmbH & Co. KG während der MedtecLIVE Innovation Expo 2025 und wurde mit Unterstützung von KI erstellt. Auch das Rahmenprogramm der MedtecLIVE 2026, die vom 5. bis 7. Mai 2026 in Stuttgart stattfindet, bietet zahlreiche Vorträge. Die Fachmesse bringt Zulieferer, Anbieter aus der Entwicklung und Produktion von Medizintechnik, OEMs, Inverkehrbringer und weiteren Akteuren der Medizintechnik-Community zusammen.