Bietet die Hybridfertigung das Potenzial, sich in der Medizintechnik als bewährte Praxis zu etablieren?

Die Synergie zwischen additivem 3D-Druck und maschineller Bearbeitung ebnet den Weg für neue Methoden der medizinischen Produktion. Mikron Tool hat in Zusammenarbeit mit DMG MORI gezeigt, wie die hybride Produktion beispiellose Vorteile für die Herstellung von medizinischen Komponenten bietet.

Visionen mit starken Partnern umsetzen

Durch die Zusammenarbeit im Rahmen der DMQP-Partnerschaft findet zwischen Mikron Tool und DMG MORI ein lebhafter Technologieaustausch statt. So keimte während der DMG MORI Hausausstellung in Pfronten 2022 eine verrückte Idee auf. Nämlich als Dr. Alberto Gotti (F&E-Leiter bei Mikron Tool) und Lell Friedemann, Managing Director DMG MORI Additive GmbH, die Möglichkeiten diskutierten, wie die traditionelle Zerspanung in Kombination mit der 3D-Druck-Technologie sinnig genutzt werden kann. Daraufhin beschlossen die beiden „Visionäre“, die neue Idee der Hybridfertigung an einer Komponente aus der Medizintechnik in der Praxis zu testen.

Mikron Tool hat jüngst in seinem Technologie- und Applikation-Center einen Hybridfertigungsprozess für die Serienproduktion eines medizintechnischen Bauteils vorgestellt und sie mit konventionellen Produktionsmethoden verglichen. Birgt die synergetische Anwendung von konventioneller Zerspanung und einem Laserschmelzverfahren entscheidende Vorteile?

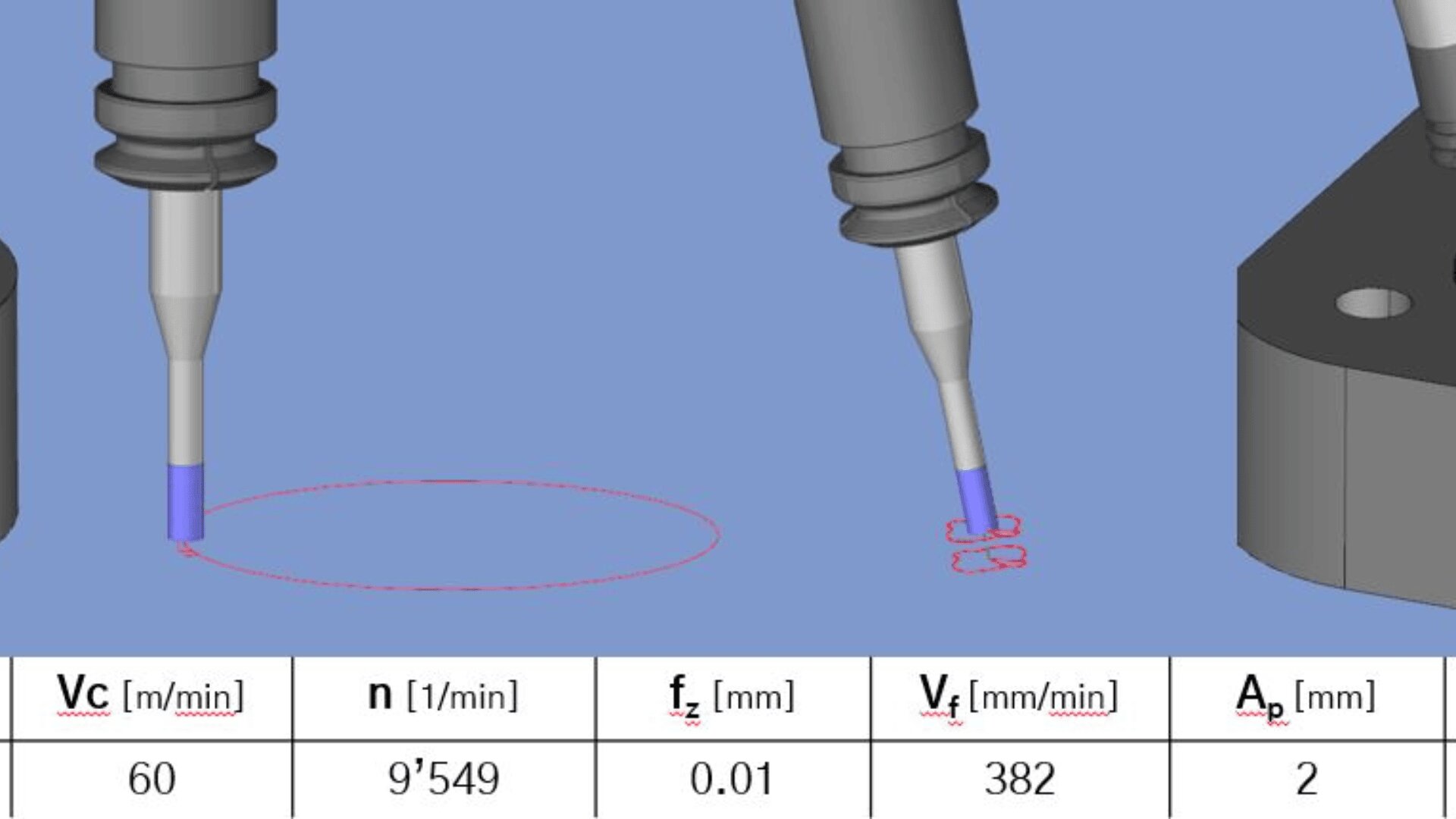

Um diese Frage gewissenhaft zu beantworten, entwickelte Mikron Tool mit dem Support namhafter Technologiepartner folgenden Versuchsaufbau für eine Glenoid-Basisplatte - Titankomponente einer inversen, zementfreien Schulterprothese:

- Zerspanung mit anschliessender Beschichtung (Hydroxylapatit oder Titanschichtspritzen).

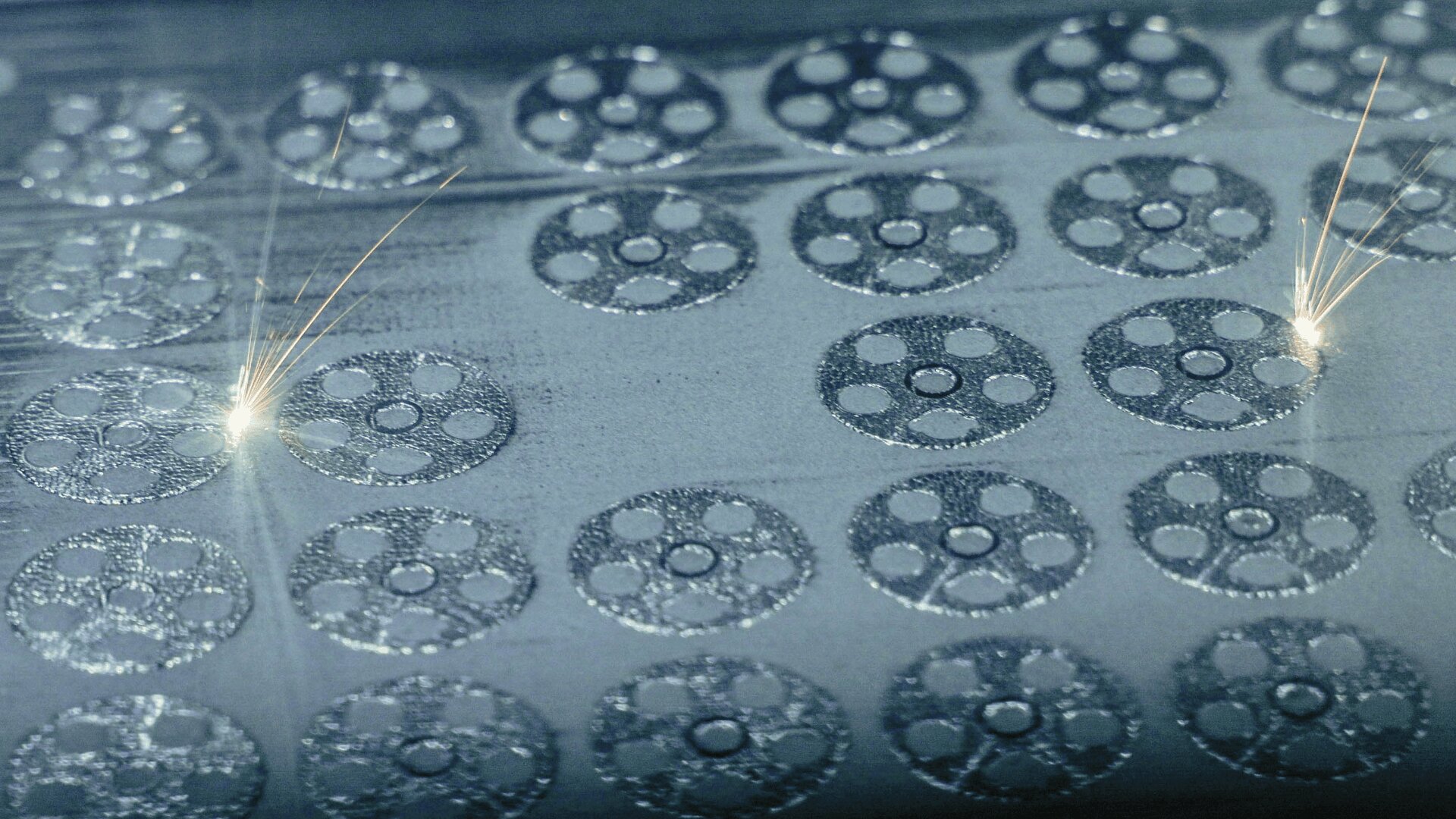

- Rein additiver Aufbau der Komponente im Laserschmelzverfahren mit Nachbearbeitung auf Werkzeugmaschine.

- Hybridfertigung, die Kombination der beiden o.g. Fertigungsmethoden

Die auf einem Dreh- und Fräszentrum hergestellte Grundplatte hat eine hohe Genauigkeit und exzellente Oberflächenrauheit. Ideal für den anschließenden 3D-Druck. Damit erzeugt man den mittigen Hohlzapfen und eine Struktur mit hervorragenden Eigenschaften zur Osseointegration, die nur eine minimale Nachbearbeitung auf einem 5-Achsen-Bearbeitungszentrum erfordert.

Dieser Ansatz verkürzt die Produktionszeit und erzeugt eine hervorragende Struktur für die Osseointegration und der Materialnutzungsgrad in diesem Verfahren ist optimal.

Bei der hybriden Fertigung liegt die Kosteneinsparung im Vergleich zu den konventionellen Verfahren zwischen 4% und 9%.

Fordern Sie das Whitepaper mit dem detaillierten Versuchsablauf hier an.

Oder besuchen Sie Mikron Tool am Messestand 316 in Halle 1 für weitere Informationen.